江苏地区在一体化预制泵站的研发和应用方面一直走在全国前列,其内部构造及生产制作、安装过程中需要注意的问题如下:

一、一体化泵站的内部构造

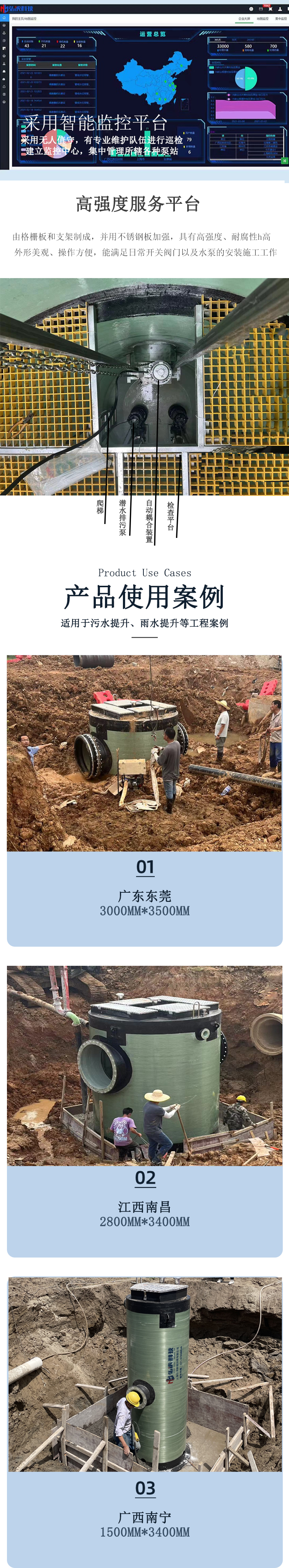

江苏智能一体化泵站的内部主要由以下几大部分组成:

泵体及电机部分

泵体是一体化泵站的核心部件,江苏地区通常采用高效节能的离心泵或潜水泵。泵体采用铸铁或不锈钢制造,具有耐腐蚀、耐磨损的特性。电机多为三相异步电动机,采用防水防尘的隔爆型结构,能可靠驱动泵体运转。泵体和电机通过柔性联轴器连接,确保动力传输顺畅。

管路及阀门系统

进出水管路采用钢制或 UPVC 管材,管径根据泵站流量需求合理选择。管路设有各类阀门,如闸阀、止回阀、排气阀等,实现流量调节、反向防护等功能。管路布置尽量简化,减少弯头和扩散段,降低流阻损失。

控制系统

一体化泵站配备先进的自动化控制系统,包括液位检测装置、PLC 控制器、变频器等。能实现水位监测、泵启停、故障诊断等功能,确保泵站安全可靠运行。部分泵站还具备远程监控功能,可通过物联网技术实现数据上传和设备管理。

外壳及附属设施

泵站外壳采用钢结构或混凝土预制,具有良好的密封性、抗震性和美观性。内设维修通道、吊装设备、照明等辅助设施,确保泵站的日常维护和安全。部分外壳还可集成污水预处理、消毒等功能模块,实现一体化管理。

电气及仪表系统

泵站配备低压供配电系统、照明系统等电气设备。同时配备液位变送器、流量计、压力表等仪表装置,实时监测关键工艺参数。电气和仪表系统与控制系统相融合,为智能化运行提供支撑。

通过合理的内部构造设计,江苏的一体化泵站在结构紧凑、性能稳定、运行智能等方面具有显著优势。

二、生产加工制作需注意的问题

在一体化泵站的生产加工制作过程中,需重点关注以下几个方面:

原材料选择

选用的钢材、铸铁、塑料等原材料非常关键。要严格控制材料成分、力学性能、耐腐蚀性等指标,确保各部件长期稳定运行。同时注意材料的可再利用性和环保性。

零部件加工

泵体、电机座等核心部件的加工工艺要求较高。需采用数控机床等先进设备,确保尺寸精度、表面光洁度等指标达标。管路、阀门等配件也要求经过严格的焊接、表面处理等工艺。

设备装配

将各部件装配是一项复杂的工艺过程。要注重部件间的配合配合,确保动力传输顺畅、管路连接密封等。同时做好防震、防渗漏、防腐等措施,确保整机性能可靠。

性能测试

成品泵站必须进行全面的性能测试,包括水力参数、噪音、振动等指标。对于不合格产品要及时识别并返工修复。只有通过严格的质量控制,才能确保泵站出厂后的稳定运行。

标准化生产

江苏地区的一体化泵站生产已经实现了标准化和规模化。采用装配线作业、模块化设计等方式,提高生产效率,确保产品质量一致性。同时注重环保节能等因素,追求绿色制造。

总之,一体化泵站的生产制造需要精密的加工工艺、严格的质量管控,才能确保产品性能和可靠性。

三、安装调试中的注意事项

一体化泵站的现场安装调试同样需要格外重视以下几点:

场地准备

泵站安装前要做好场地平整、管线布置等准备工作。根据泵站外形尺寸合理预留安装空间,并确保进出水管路通畅无阻。对于地埋式或半地埋式泵站,还需事先完成基坑开挖、管沟铺设等土建工作。

吊装就位

一体化泵站整体吊装就位是关键环节。要采用适当的吊装设备,确保整机平稳就位,管路连接无误。同时做好防震、防渗漏等保护措施,避免安装过程中对设备造成损坏。

管路连接

进出水管路的现场连接需格外谨慎。管路连接必须严密牢固,确保无渗漏。同时合理控制管道支吊架间距,避免管路共振。阀门、法兰等连接件的安装也要仔细检查。

电气接线

电机、控制系统等电气设备的接线必须符合国标要求,做好防雷、防潮、防静电等保护措施。控制柜的位置要便于操作和巡检。同时注意接地系统的可靠性。

调试运行

安装完成后要进行全面的调试运行。首先检查各部件是否安装到位、连接是否牢固。然后逐步调试水位控制、启停逻辑、故障报警等功能。直至各项技术指标稳定达标后方可正式投入运行。

培训指导

为确保泵站长期稳定运行,要对使用单位的运维人员进行培训。介绍泵站的结构特点、操作要点、常见故障及处理方法等内容。同时提供详细的使用维护手册,确保后期运行有据可依。

总之,一体化泵站的安装调试是一项复杂的系统工程,需要团队的悉心指导。只有严格按照规程要求操作,才能限度发挥泵站的性能优势,确保安全稳定运行。